La forma innovadora de escuchar tu molienda.

Un impactómetro mide los impactos de las bolas de acero contra los revestimientos del molino SAG, así como los impactos entre bola con bola y los clasifica en impactos críticos o impactos estándar en base a la intensidad de cada impacto.

ImpactFinder ImpactFinder es un dispositivo de campo que puede integrarse directamente al DCS de planta mediante cualquier red industrial, y con una capacidad de procesamiento para incorporar modelos fenomenológicos para estimar trayectoria de bola y acomodo de carga interna del molino, funcionalidades que no estaban disponible de forma estándar en los impactómetros disponibles en ese momento en el mercado.

ImpactFinder (IF) utiliza dos micrófonos industriales, uno del lado del pie de carga, en el cual se contabilizan y clasifican los impactos, y uno mas del lado del hombro de carga, con el cual se estima el nivel de llenado.

Ambas señales son conectadas a la electrónica IF para el procesamiento de señales y son enviadas al DCS mediante la comunicación industrial Ethernet/IP, Profibus DP, Modbus TCP, etc. La electrónica IF es conectada también mediante Ethernet/IP a la computadora con la HMI de Visualización Avanzada propietaria del sistema.

Instalación del Sistema

En la imagen se puede observar la instalación de los micrófonos, estos deben de ir instalados a una distancia entre 35-45 cm del casco del molino y un ángulo de 35°.

También podemos observar el tablero de control del sistema, el cual debe estar a una distancia no mayor a 100 metros de la ubicación de los micrófonos.

Módulos

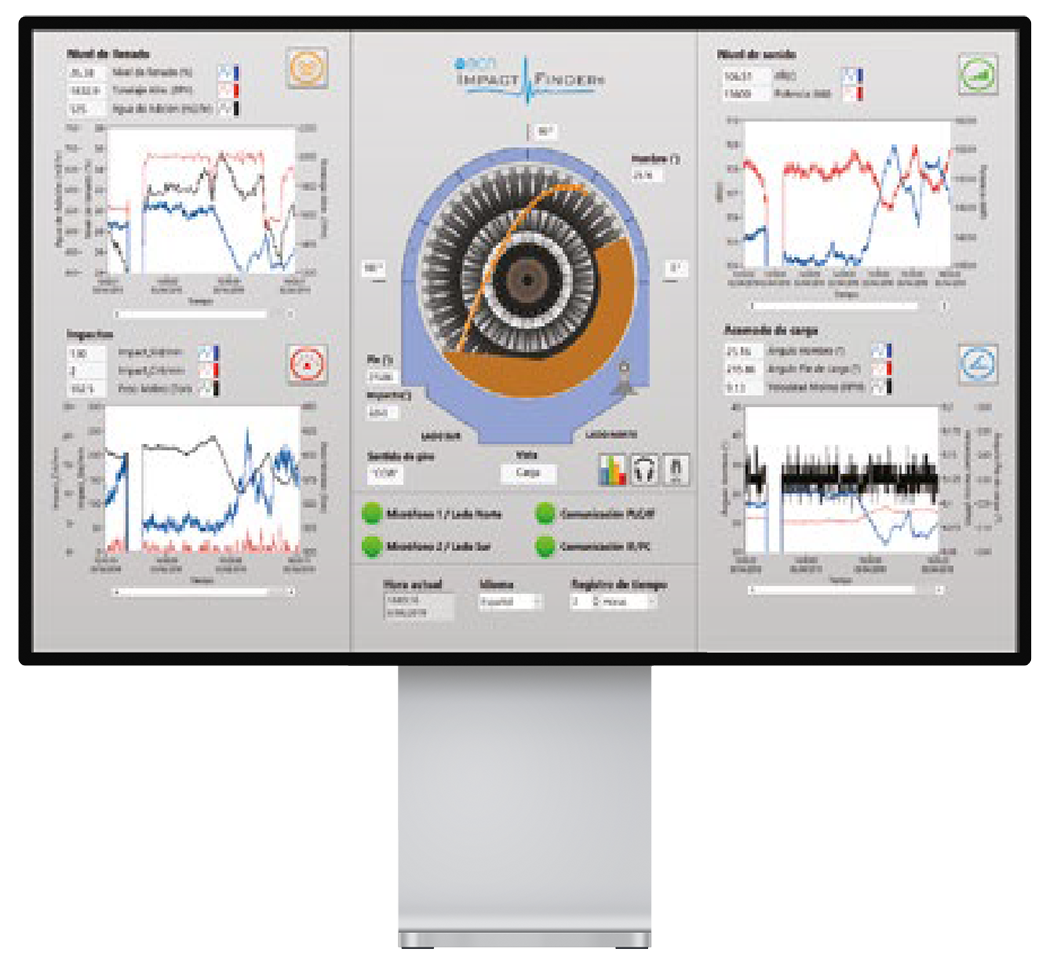

Nivel de sonido

Muestra la tendencia de la magnitud del sonido en decibeles (dB), el cual funciona como un indicador de las tendencias de nivel de llenado del molino.

DETALLES

Indica tendencia de cambio en niveles de llenado

Medición inmediata del estado interno del molino

Parámetro de calidad para la estimación de contaminación por sonido

Módulo de impactos.

Clasifica impactos a través de la configuración de dos niveles de intensidad, siendo todos aquellos niveles bajos clasificados como impactos estándares y niveles altos clasificados como impactos críticos.

DETALLES

Aumento del tiempo de vida de liners

Control del tamaño del producto de molienda

Habilita el almacén de bolas inteligente

Nivel llenado

Realiza una medición del porcentaje del llenado interno con respecto al volumen total del molino, tomando en cuenta la variación de la densidad interna aparente. El bloque de visualización despliega de manera gráfica el estado en tiempo real del nivel de llenado porcentual.

DETALLES

Disminución en la varianza de potencia

Estabilidad en el proceso completo

Control del producto de molienda

Reducción de riesgos por sobre llenado o falta de mineral

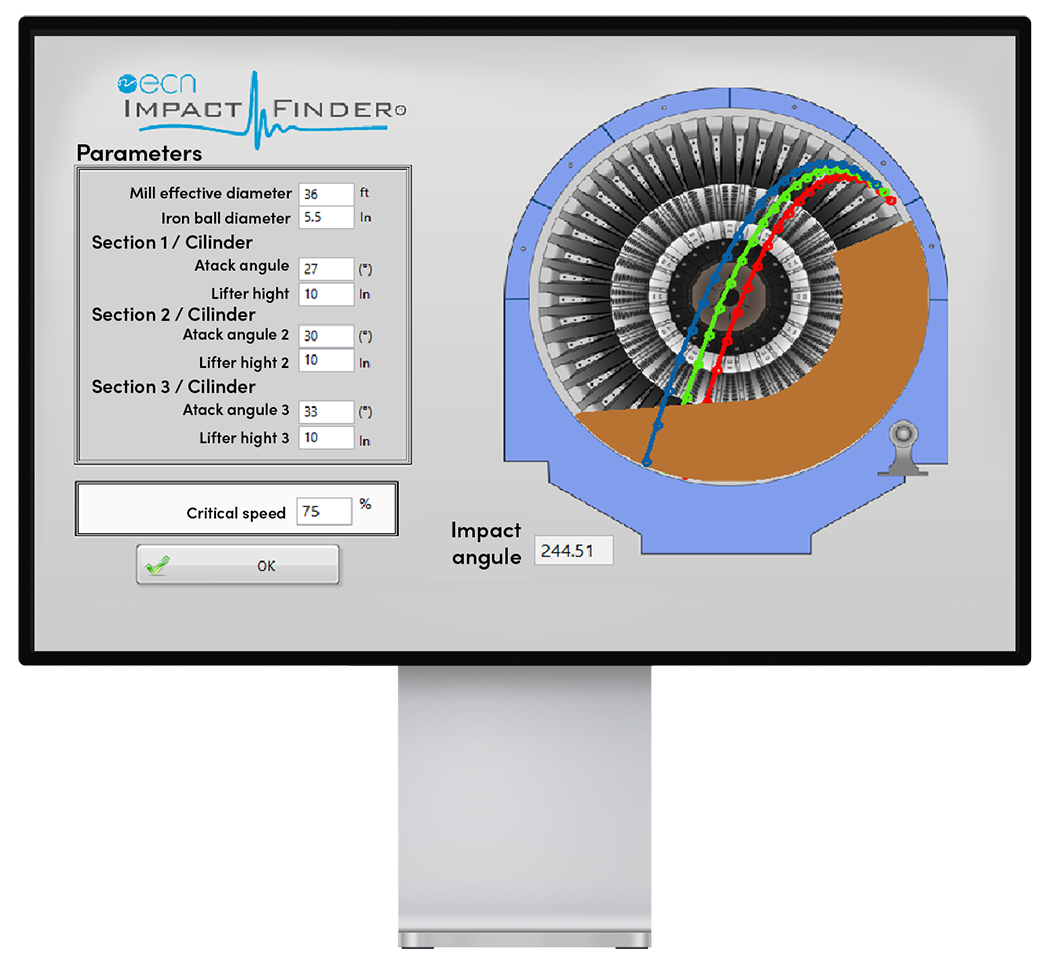

Módulo de ángulo de carga y cascada

Permite determinar el punto exacto en donde colisiona la catarata de mineral, así como también en ángulo del acomodo de la carga debido a la velocidad de giro del molino. Este módulo integra un modelo analítico el cual se alimenta de variables de proceso tales como el valor de presión de los descansos del molino, dimensiones mecánicas de elevadores, velocidad del molino, entre otros, para la auto calibración de la medición.

DETALLES

Monitoreo de las colisiones sobre liners

Aumento del tiempo de vida de liners

Habilita control de zona de impacto de carga

Control del tamaño del producto de molienda

Habilita reducción de la varianza de consumo de potencia

Innovaciones en ImpactFinder

¿Cuál es la principal ventaja comparativa de ImpactFinder versus los impactómetros tradicionales?

La principal ventaja competitiva es la componente de innovación incremental que mantenemos en nuestro equipo, son tres funcionalidades las que no son típicas en otros sistemas y que fuimos adicionando al producto por petición de nuestros clientes:

Mantenimiento del Sistema

Incrementar la disponibilidad de los micrófonos es uno de los desafío que tenemos los fabricantes de Impactómetros. Aunque el micrófono que usamos actualmente es IP 67 (protección contra polvo y sumergible un metro en agua hasta por 30 minutos) requiere mantenimiento cada 6 meses y una recalibración para ajustes de ganancias del sistema de forma anual.

Visualización Avanzada

El sistema cuenta con una interfaz propietaria para una visualización avanzada, en la se muestra al centro una imagen del molino SAG con la trayectoria de la bola y el acomodo de la carga, además de los cuatro módulos de cálculo del sistema:

La visualización avanzada fue incorporada en el equipo para cubrir la limitante que tienen los HMI de los DCS en poder desplegar la trayectoria de la bola y el acomodo de carga. Los 4 módulos de cálculo con las variables de proceso que se miden, que son integradas por red industrial al DCS y que son desplegadas en este HMI.

Minera Saucito I&II

2 ImpactFinder® systems

Mill Features

Diameter22 ft.

Length7 ft.

Capacity180 tph

Internal load25-38 tons

Motor1,300 kW

Control systemRockwell

Minera PenmontUnidad: “La Herradura”

DescriptionMill Features

Diameter28 ft.

Length11 ft.

Capacity370 tph

Internal load110-130 tons

Motor2,900 kW

Control systemDelta V

Minera Mexicana “La Ciénega”

DescriptionMill Features

Diameter20 ft.

Length9 ft.

Capacity170 tph

Internal load20-33 tons

Motor1,300 kW

Control systemFoxboro

Minera Escondida Ltd.

2 ImpactFinder® systems

Mill Features

Diameter40 ft.

Length29 ft.

Capacity6,667 tph

Internal load6,200-7,200 kPa

Motor20,500 kW

Control systemABB

Minera PenmontUnidad: “La Herradura”

DescriptionMill Features

Diameter30 ft.

Length12.6 ft.

Capacity650 tph

Internal load250-300 tons

Motor7,500 kW

Control systemRockwell

Asarco Mission South

2 ImpactFinder® systems

Mill Features

Diameter28 ft.

Length12 ft.

Capacity550 tph

Motor5,800 kW

Control systemRockwell

Minera Fresnillo

DescriptionMill Features

Diameter20 ft.

Length13 ft.

Capacity203 tph

Internal load580-680 psi

Motor2,000 kW