PRODUCTOS AUTOMATIZACION DE PROCESOS

PRODUCTOS AUTOMATIZACION DE PROCESOS

Soluciones avanzadas de control de procesos

ECN Automation ha desarrollado especialidades de proceso que nos permiten cumplir con estándares definidos para algunas industrias, crear soluciones para sistemas complejos o soluciones paquete predefinidas para procesos específicos.

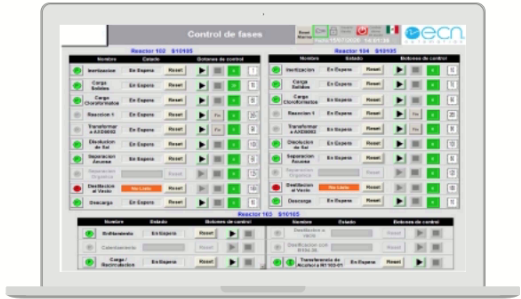

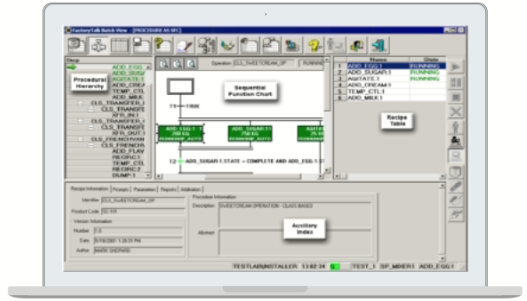

Batch Control

El procesamiento por lotes basado en el estándar S88 define una estructura independiente al sistema de control (DCS, PLC, SCADA ó HMI), es independiente al proveedor o marca del equipo, y puede aplicarse a operaciones automáticas, semiautomáticas y/o manuales.

En ECN Automation con más de 30 años de experiencia hemos desarrollado capacidades para realizar proyectos basados en S88 para cumplir con los más altos requerimientos de la industria de alimentos, bebidas, ciencias de la vida, farmacéutica y química.

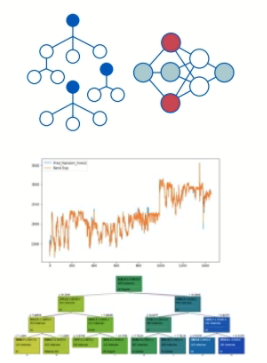

En esta norma se separa el proceso en dos modelos: de equipo (físico) y de procedimientos.

El modelo físico incluye los siguientes elementos: empresa, sitio, área, proceso, unidad, módulo de equipo y módulo de control. El modelo de procedimiento contiene la estrategia o pasos a seguir para realizar el Lote de Producción. A cada nivel del modelo físico corresponde una acción del modelo de procedimientos (Diagrama 3).

Características:

Beneficios

El sistema por Lotes tiene cualidades muy notorias ya que son normalmente utilizados donde los procesos tienen diferente tipo de etapas y algunos de manera repetitiva, es decir, recetas.

La estructura ISA/ANSI S88 permite identificar claramente líneas de proceso, equipos, operaciones, acciones, etcétera. También permite identificar las materias primas utilizadas, su transformación y los productos generados. Esto ayuda al usuario a generar reportes de rastreabilidad del producto y genealogía.

Ejemplos de programación de procesos Batch

Control avanzado de proceso (APC)

En la actualidad los procesos de las plantas, demandan eficiencia y la complejidad debido a las características no lineales del proceso y la alta interacción entre variables de entrada y salida (MIMO). Por tal motivo la aplicación de control avanzado es la solución que se necesita en nuestros días aprovechando de esta manera los avances tecnológicos en hardware y software que facilitan el desarrollo de algoritmos o estrategias de control diferente al control clásico lineal.

Objetivos del APC:

El principal objetivo es la reducción de la variabilidad del proceso hasta estabilizarlo y en una segunda etapa optimizarlo (maximizar) para obtener estos resultados:

Los casos de negocios de un proyecto de APC sustentan que el retorno de inversión vendrá principalmente de la variabilidad del proceso y el impacto que esto tendrá en los KPI económicos de la planta los cuales se estiman de forma cuantitativa haciendo un estudio de perfil de planta en la cual se analizan de 3 a 6 meses de operación para estimar las perdidas.

El retorno de inversión de una implementación de un sistema APC se obtiene de la reducción de la variabilidad y el incremento de la producción o rendimiento del proceso.

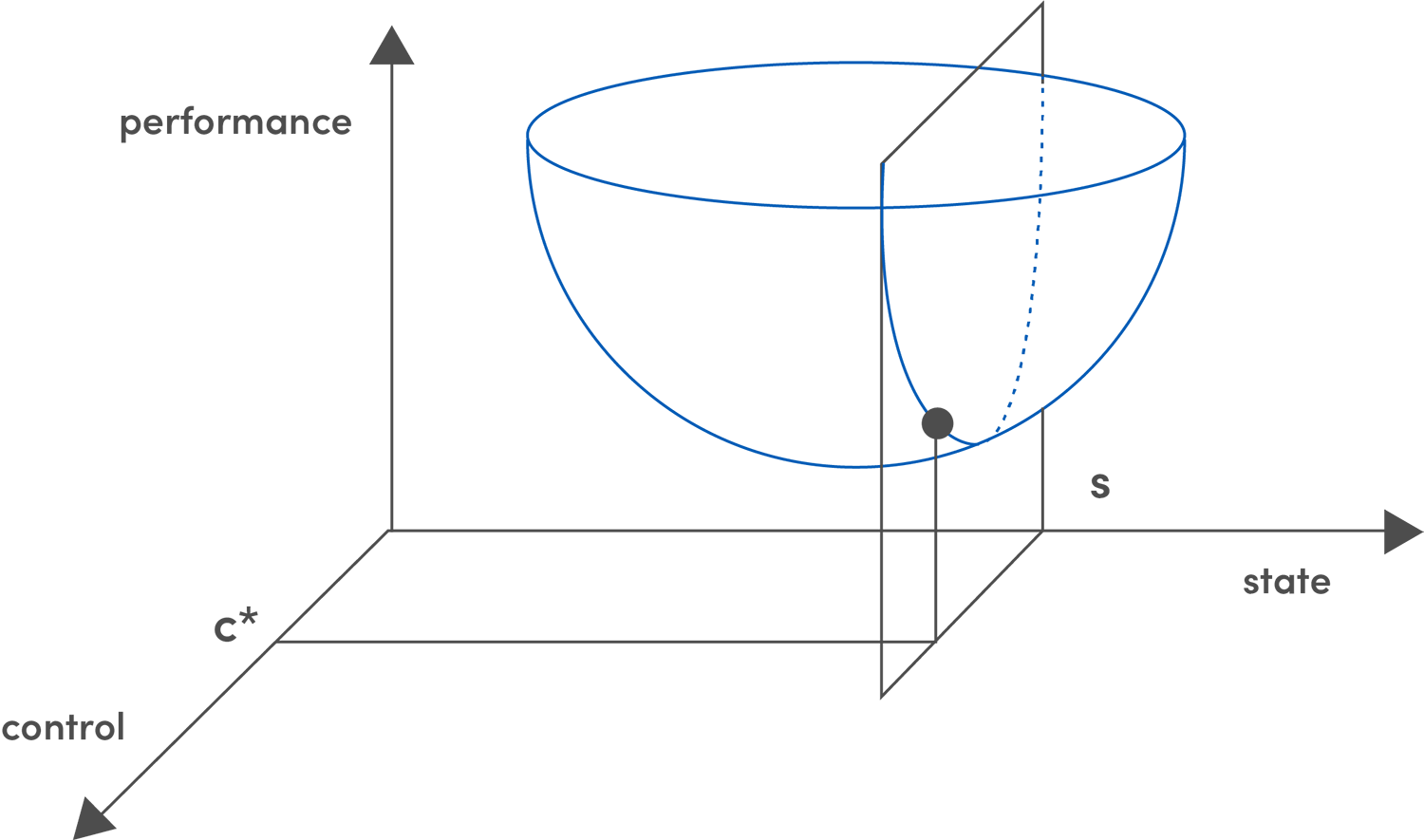

El Control Avanzado se basa en lazo de control retroalimentado pero mejorado a través de un algoritmo de optimización:

Beneficios

Al tener un control avanzado para sus equipos o procesos optimiza su operación, que esto se ve reflejado en los siguientes puntos:

Control de calderas

Control de molino

Control de reactor

Control de torres de destilación

Lógica Difusa (Fuzzy Logic)

La incorporación de lógica difusa a los sistemas de control da lugar a lo que es conocido como sistemas de control difuso. Dentro de los sistemas de control se encuentran dos grandes áreas, el modelado o identificación y el control propiamente dicho o control directo.

La idea es muy simple, se trata de determinar de manera lógica qué se debe hacer para lograr los objetivos de control de mejor manera posible a partir de una base de conocimiento proporcionada por un operador, sin esta base no es posible desarrollar una aplicación y que esta funcione de manera correcta.

Se utiliza el conocimiento y experiencia de un operador para construir un controlador que emule su comportamiento. Comparado con el control tradicional, el control difuso tiene dos ventajas prácticas, una es que el modelo matemático del proceso a controlar no es requerido y otra es que se obtiene un controlador no lineal desarrollado.

Por lo anterior es bien sabido que la lógica difusa es el inicio de la inteligencia artificial, ya que está basado en comportamiento de operación e información de comportamientos habituales de las personas.

Sistema de control difuso:

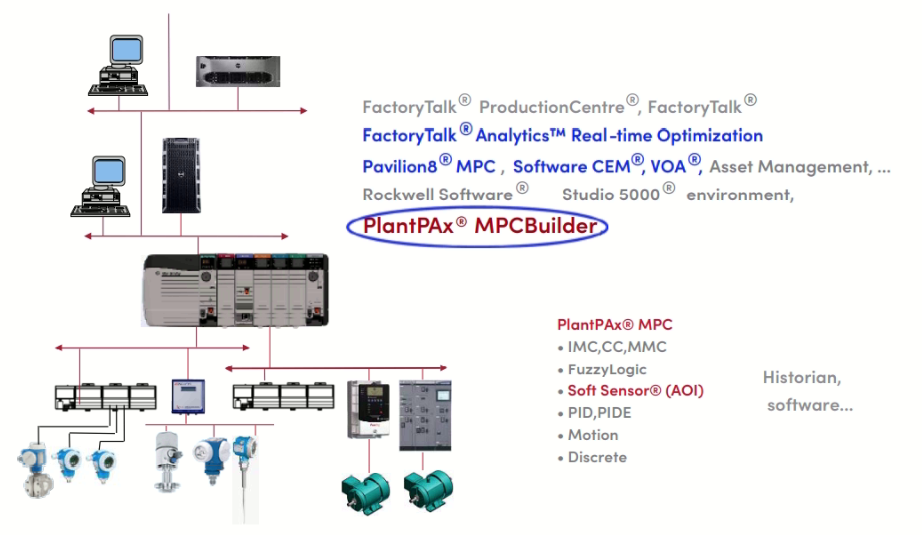

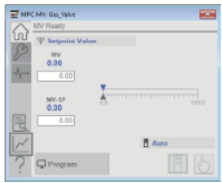

Control Predictivo basado en modelo (MPC).

Para poder hacer el modelo de control predictivo basado en modelo, debemos tomar en cuenta las interacciones del proceso y la dinámica difícil del proceso para manejar fácilmente el tiempo de inactividad, tiene su aplicación en sistemas con tiempos muertos (dead - times) y las interacciones entre variables de entradas y salidas.

Para el proceso de identificación de sistemas en el MPC se toman los históricos de proceso en donde existan cambios en las MV’s y sus correspondientes salidas para modelar como una matriz de funciones de transferencias. Para realizar mediciones que antes solo estaban disponibles mediante análisis de laboratorio o de analizadores en línea.

MV: Variables manipuladas

CV: Variables controladas

DV: Variables de perturbación

Diferencia entre PID y MPC

|

PID |

MPC |

|

|---|---|---|

|

Controlador de una entrada y salida única |

|

Control basado en el error actual |

|

Poca habilidad para manejar retrasos y no linealidades |

|

Poca habilidad para manejar perturbaciones y cambios de Setpoint |

|

Mala habilidad para manejar restricciones o limitaciones |

|

Entrada múltiple - Controlador de salida múltiple |

|

Control de las desviaciones actuales y futuras |

|

Compensación por retrasos y no linealidades del proceso |

|

Control óptimo para tanto alteraciones como cambios en el Setpoint |

|

Manejo predictivo de restricciones |

Aplicaciones de MPC

Algunas de las aplicaciones de control predictivo multivariable más comunes, son:

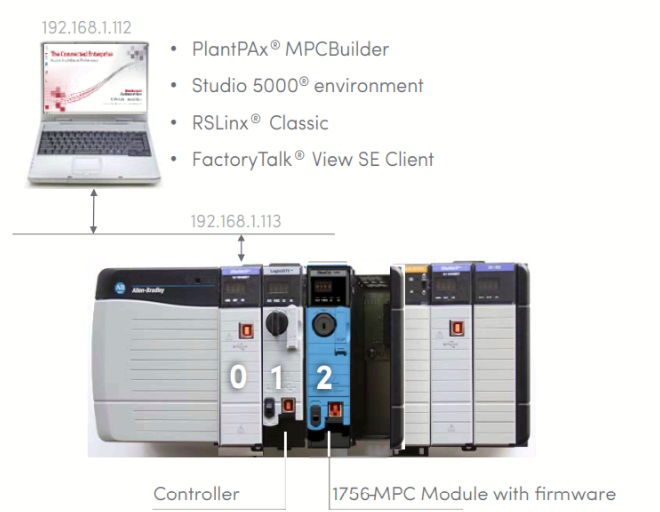

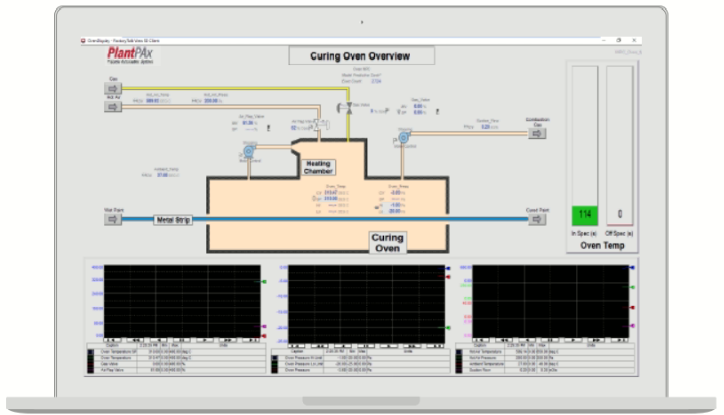

PlantPAx integrado con MPC

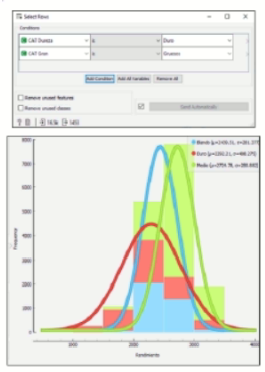

APC basado en Inteligencia Artificial

La evolución del APC y la incorporación de la Analítica Avanzada de Datos para Construir una Planta Inteligente cada vez esta más presente en la industria.

El procedimiento que se sigue es el siguiente:

Response optimization: